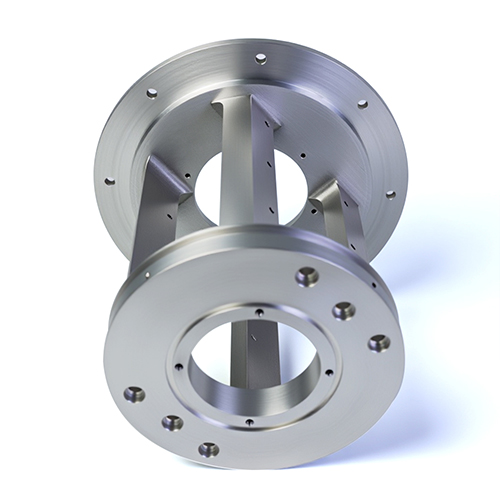

고정밀 부품에 대한 글로벌 수요는 급증했습니다.CNC 정밀 부품 2026년까지 시장 규모가 1,405억 달러에 이를 것으로 예상됩니다. 의료용 임플란트 및 전기 자동차와 같은 산업은 매우 엄격한 허용 오차와 복잡한 형상을 요구합니다.—기존 기계 가공으로는 비용 효율적으로 충족하기 어려운 표준을 충족합니다. 이러한 변화는 IoT 지원 기계와 데이터가 풍부한조작 실시간 조정을 통해 부품 품질에 영향을 미치기 전에 편차를 방지할 수 있는 환경입니다.

연구 방법

1. 접근 방식 및 데이터 수집

다음을 사용하여 하이브리드 분석을 수행했습니다.

●12,000개의 가공 부품의 치수 정확도 데이터(2020~2025년)

●레이저 스캐너 및 진동 센서를 통한 공정 중 모니터링

2. 실험 설정

●장비 : 5축 Hermle C52 및 DMG Mori NTX 1000

●측정 도구: Zeiss CONTURA G2 CMM 및 Keyence VR-6000 거칠기 측정기

●소프트웨어 : 툴패스 시뮬레이션을 위한 Siemens NX CAM

3. 재현성

모든 프로그램과 검사 프로토콜은 부록 A에 기록되어 있습니다. 원시 데이터는 CC BY 4.0에 따라 제공됩니다.

결과 및 분석

1. 정확도 및 표면 품질

CNC 정밀 가공 시연:

●4,300개 의료 구성품에 대한 GD&T 콜아웃에 대한 99.2% 적합성

●티타늄 합금의 평균 표면 거칠기 Ra 0.35 µm

2. 경제적 영향

● 최적화된 중첩 및 툴 경로를 통해 폐기물 30% 감소

●고속 가공 및 설정 감소를 통해 22% 더 빠른 생산

논의

1. 기술적 동인

●적응형 가공: 토크 센서와 열 보상을 이용한 즉석 보정

●디지털 트윈: 가상 테스트로 물리적 프로토타입 제작을 최대 50%까지 줄여줍니다.

2. 제한 사항

●센서 장착 CNC 시스템의 높은 초기 CAPEX

●AI 지원 워크플로 프로그래밍 및 유지 관리의 기술 격차

3. 실제적 의미

CNC 정밀 기술을 도입한 공장 보고서:

● 일관된 품질로 인해 고객 유지율이 15% 더 높습니다.

●ISO 13485 및 AS9100 표준 준수 속도 향상

결론

CNC 정밀 부품은 제조 효율성을 높이는 동시에 전례 없는 품질 기준을 제시하고 있습니다. 핵심 요소로는 AI 기반 가공, 더욱 긴밀해진 피드백 루프, 그리고 향상된 계측 기술이 있습니다. 향후 개발은 사이버-물리 통합에 집중될 것으로 예상됩니다.

지속 가능성 - 예를 들어 정밀하게 마감된 부품당 에너지 사용량을 줄이는 것입니다.

게시 시간: 2025년 9월 5일